La montée en puissance des voitures électriques soulève un point important: la dépendance de l’Europe vis-à-vis de l’Asie

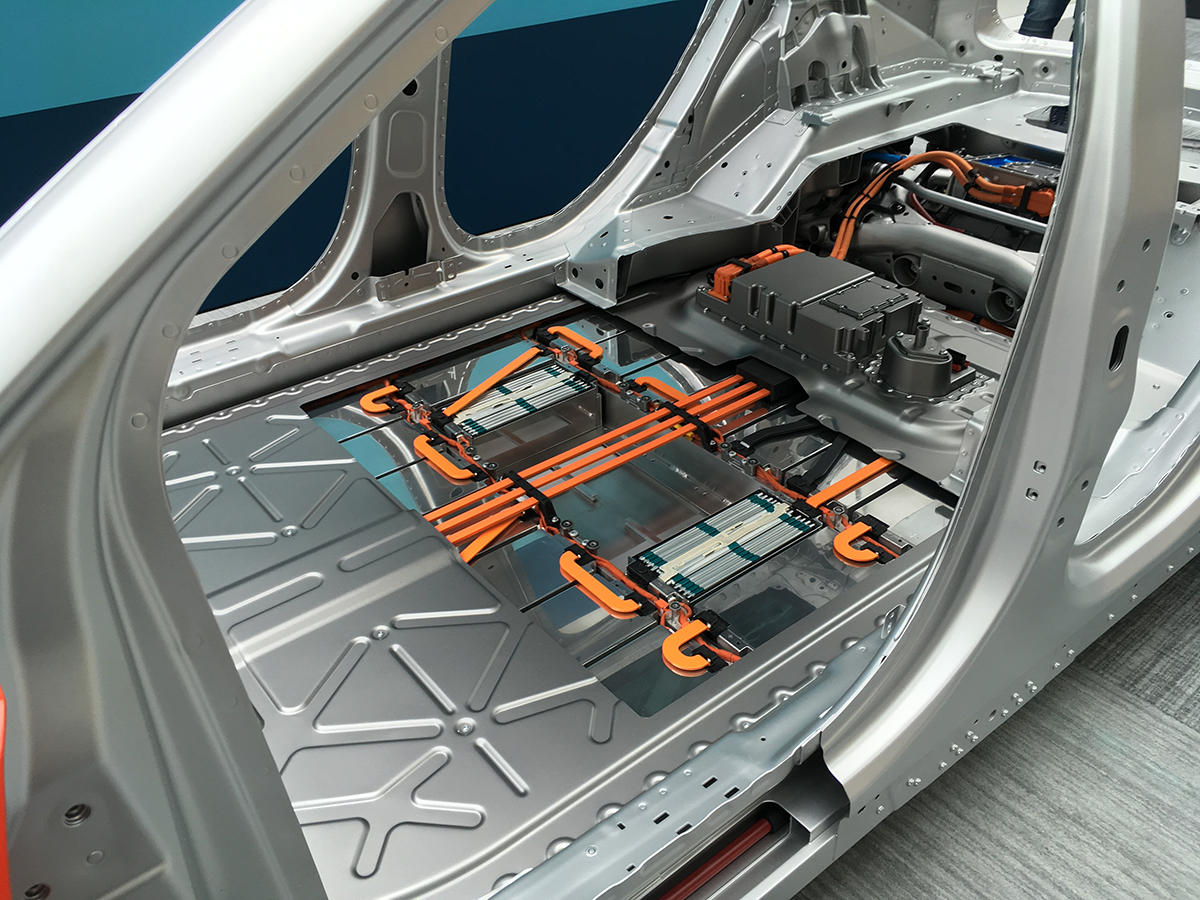

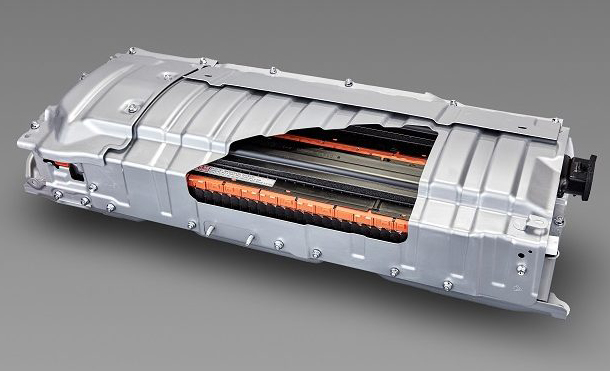

La Jaguar i-Pace…

… et son bloc de batteries

Au début, il y avait Tesla. Et rien que Tesla. Mais les choses changent… Après Nissan et sa Leaf, Renault et sa Zoé, sans oublier quelques «déclinaisons» électriques de modèles existants, les constructeurs ont compris que le futur passerait, pour un temps du moins, par la voiture «à piles». L’arrivée de Jaguar, au début de l’année, avec sa i-Pace ne fait que confirmer une évidence: les constructeurs mainstream se sont vraiment lancés dans la course.

Le Salon de Paris l’a confirmé: avec son SUV e-tron, Audi sera le second grand constructeur à se lancer dans la production d’un véhicule électrique haut de gamme en série. Les rapprochements annoncés entre l’Alliance Renault-Nissan-Mitsubishi et Daimler Benz sont une preuve supplémentaire de cette bascule amorcée. Mercedes est prêt avec son EQC et Carlos Ghosn a entériné le fait que, désormais, le futur de Renault rimait avec électrique et hybride plutôt qu’avec diesel.

Le problème? La technologie des batteries que nécessitent tant les véhicules 100% électriques que les hybrides. Une technologie dans laquelle les asiatiques ont plusieurs longueurs d’avance, ce qui fragilise la position des autres constructeurs, européens en particulier. C’est le but du resserrement des liens qu’entretiennent Renault-Nissan depuis 2010. Réunis à Paris, Carlos Ghosn et Dieter Zetsche ont déclaré vouloir renforcer leur collaboration en matière de batteries et de technologie de conduite autonome.

«La demande pour des voitures électriques est en constante progression», a déclaré le patron de l’Alliance, relevant par ailleurs que «notre industrie est entrée dans une phase de mutation majeure pour tout ce qui concerne la connectivité, les voitures autonomes et les services connectés. Voilà autant de thèmes sur lesquels nous pouvons imaginer des collaborations profitables entre nos deux compagnies.» Ce à quoi Dieter Zetsche a ajouté que: «faire de la recherche ensemble et mettre en commun nos découvertes en ce qui concerne les technologies des batteries pourrait nous être très profitable.»

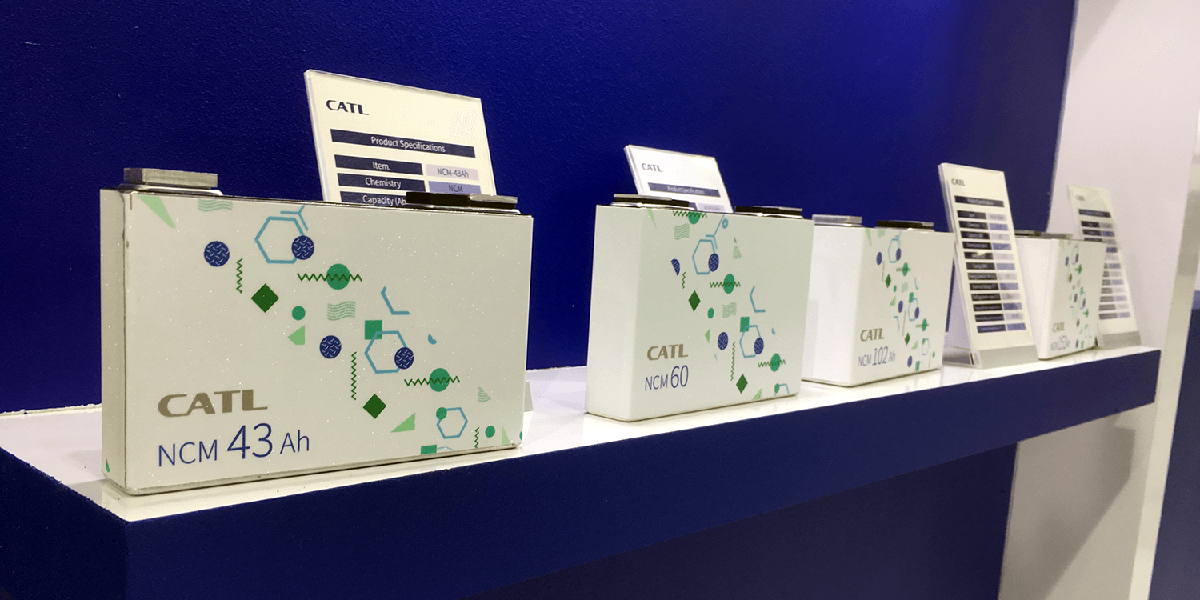

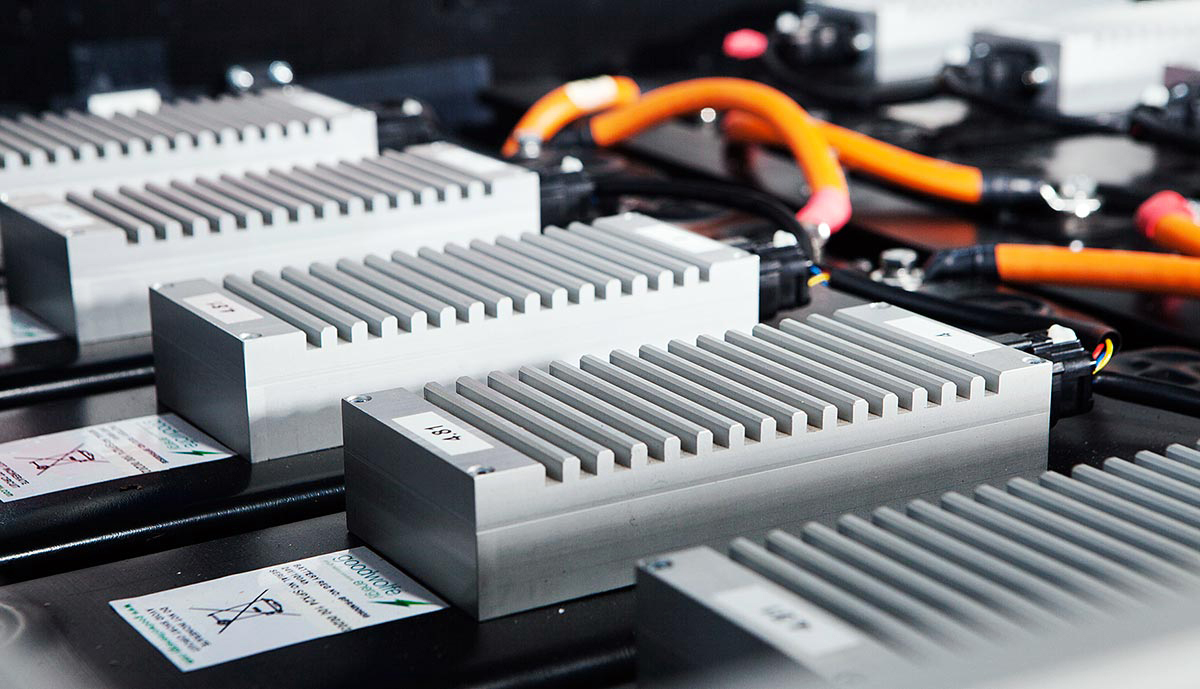

Des déclarations d’intention qui cachent un malaise plus profond: face à la concurrence, l’Europe est désarmée. La compagnie Daimler n’avait-elle pas, justement, fermé son usine de production de batteries lithium-ion pour cause de coûts de production jugés prohibitifs? Se reposer entièrement sur les fournisseurs asiatiques était un calcul risqué qui les a laissé prendre une position largement dominante. Passés maîtres dans la technologie lithium-ion grâce à la longue expérience acquise dans la fabrication de batteries pour les appareils d’électronique de loisir, les géants comme les Coréens LG Chem et Samsung SDI, le Japonais Panasonic ou le Chinois CATL sont incontournables. Les cellules de base qu’ils fabriquent sont actuellement largement importées vers l’Europe pour y être assemblées dans les batteries de voitures.

Mais l’augmentation exponentielle de la production projetée par les Européens (Le Volkswagen Group estime qu’il aura besoin de 150 gigawatt-heures d’ici 2025 pour alimenter les trois millions véhicules 100% électriques qu’il entend produire d’ici là… ) change fondamentalement la donne. Dans les 18 mois à venir, la demande va exploser et dépendre entièrement de l’Asie serait financièrement très périlleux. Sans compter que Coréens, Japonais et Chinois ne seront peut-être pas en mesure de fournir, dans les délais, des commandes aussi massives.

Pour l’instant c’est clair, il y a les objectifs à court terme: il va falloir alimenter les milliers de véhicules censés arriver sur le marché entre 2020 et 2025. Chez BMW, on a donc choisi l’approche de la «délocalisation», en Allemagne, d’une partie de la production… chinoise. Son partenaire de l’Empire du Milieu, CATL, est en train de construire en Thuringe, pas très loin du site de production de Dingolfing, une grande usine chargée de fournir les batteries pour le futur SUV iNext. «Cela baisse nos coûts logistiques (ndlr: la fiscalité en Thuringe, ex-Allemagne de l’Est étant en plus, très favorable…) et permet de diminuer les délais de livraison», a expliqué le PDG du groupe BMW Harald Krüger.

Chez VW, les véhicules électriques seront fabriqués à Zwickau. Là aussi, on a fait appel à la «délocalisation»: le Coréen LG Chem bâtit, dans la région minière polonaise près de Wrocław, la plus grande usine de batteries lithium-ion d’Europe. Tandis que son rival Samsung s’est empressé de «reconvertir» une ancienne usine de fabrication de dalles plasma pour téléviseurs située en Hongrie en unité de production de batteries électriques.

Mais ce ne sont là que des solutions transitoires. Le nouveau chef du VW Group Herbert Diess l’avait déclaré à ses actionnaires en mai déjà: «il va falloir rouvrir un dialogue intensif sur le sujet de la production de batteries.» Car la solution passe par une mise en commun. Investir massivement dans la recherche, le développement et la fabrication «individuelle» serait suicidaire. Aucun constructeur n’irait acheter ses batteries chez la concurrence. D’où l’idée d’un partage des connaissances sur une stratégie win-win ou, mieux, le financement d’un consortium commun qui livrerait ensuite les batteries à tout le monde.

D’autant que l’Europe n’est pas entièrement novice en la matière. En Suède, Northvolt, a lancé la construction, en juin dernier, d’une grande usine de production de batteries dans le nord du pays qui devrait être opérationnelle en 2020, date à laquelle elle annonce pouvoir être en mesure de fournir 8 Gw/h par an. On est loin des seuls besoins de VW, mais c’est un début.

Reste à franchir la barrière de la frilosité des milieux politiques et économiques. Si Northvolt intéresse beaucoup VW, Siemens et la Banque Européenne d’Investissement, elle n’est pour l’instant parvenue à financer que… la préparation des sols en vue de la construction! La solution? Elle pourrait venir de Bruxelles. Via un programme de subvention rapide pour un projet d’intérêt commun en matière d’approvisionnement énergétique.

La route sera encore longue et semée d’embûches. L’un des rares européens à avoir le potentiel et les connaissance nécessaires à la création d’un tel «pool», Bosch, vient de jeter l’éponge, arguant de «risques injustifiables qui pourraient mettre en péril tout le reste du groupe.» L’Allemand a estimé à près de 20 milliards d’euros l’investissement nécessaire pour parvenir à être compétitif, sans parler des milliards nécessaires aux simples coûts de fonctionnement. Et le pire pour la fin: deux tiers des coûts de production sont représentés par l’approvisionnement en matières premières dont les quantités sont limitées et dont on annonce déjà le futur épuisement.

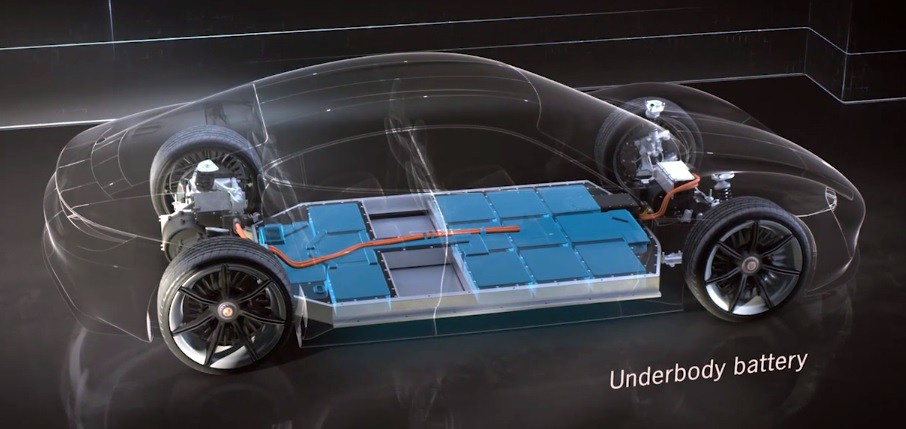

La batterie solide de la Fisker Emotion: 800 km d’autonomie et une recharge en 1 minute!

Une batterie solide de Toyota

La vraie solution passe par une nouvelle avancée en matière de technologie: remplacer les lithium-ion par des batteries se passant d’électrolytes liquides: les «batteries solides» (solid-state cells) dans lesquelles le liquide est remplacé par du gel ou une plaque de verre. Reste à espérer que les Européens ne manqueront pas ce train là. De leur côté, Hyundai et Toyota ont investi dans la batterie solide depuis longtemps. Et que Toshiba, pour la nouvelle Fisker Emotion, a annoncé avoir mis au point une batterie solide permettant de parcourir 800 km et se rechargerait en… une minute!